Kenmerken en voorbeelden van Seiketzu (standaardisatie)

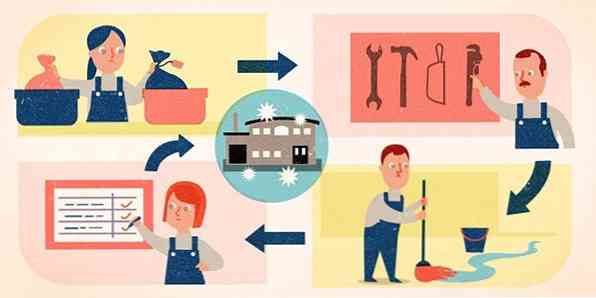

de Seiketsu (standaardisatie) Het is de vierde fase van de Japanse 5S-methode voor lean manufacturing. Het doel ervan is normen vast te stellen voor werkmethoden die verband houden met de eerste drie fasen 5S (Seiri, Seiton en Seiso) en bij operaties in het algemeen..

In de methoden, hulpmiddelen en processen die met andere mensen moeten worden gedeeld, is het noodzakelijk af te zien van personalistische neigingen. Dit komt tegemoet aan de noodzaak om te handelen ten gunste van elkaar te helpen dingen te begrijpen, en zo een gemeenschappelijke visie te delen.

Op deze manier weten alle medewerkers hoe ze hun werkplek op een efficiënte en veilige manier moeten organiseren en onderhouden, met duidelijke instructies en goed begrepen door iedereen.

Zonder gestandaardiseerd werk zult u nooit in staat zijn om processen continu te verbeteren of te onderzoeken waar fouten zich voordoen.

Voor iedereen die een gestandaardiseerd systeem begrijpt, moet het personeel getraind zijn en zelfs onderworpen aan periodieke tests om ervoor te zorgen dat ze het goed begrijpen. Het ontwerp van het systeem moet hun leren vergemakkelijken.

index

- 1 Kenmerken

- 1.1 Standaardisatie

- 1.2 Voordelen

- 1.3 Hoe de Seiketsu te implementeren?

- 2 voorbeelden

- 2.1 Gebruik van gestandaardiseerde tekens

- 2.2 De werkplek schoonmaken

- 2.3 Gebruik van kleuren

- 3 referenties

features

De Seiketsu verwijst niet naar een activiteit, maar naar een staat of toestand. Bestaat uit het bouwen van een solide reeks procedures om de eerste 3S te onderhouden.

Echter, het werkelijke doel van Seiketsu is niet alleen standaardiseren wat er is gedaan in de eerste drie fasen van 5S, maar het bereiken van een gestandaardiseerde werkprocessen, ervoor te zorgen dat de meest efficiënte manieren om dingen te doen in een herhaalbare wijze worden gedaan door instructies van gedocumenteerd werk (standaard operationele procedures).

De Seiketsu heeft ook te maken met het visuele concept: iedereen moet in één oogopslag normale en abnormale omstandigheden kunnen onderscheiden.

normalisering

Standaardisatie maakt afwijkingen en ongewone situaties opvallen. Als u een groep reinigingsmachines op een rij plaatst, met een plaats voor elk, dan zult u merken of er een ontbreekt.

Op dezelfde manier, als alle geïnspecteerde stukken een label op een standaard en zichtbare plaats hebben, kan het eenvoudig worden opgespoord als er een ontbrekend exemplaar is dat moet worden onderzocht. Met de kleurlabels kunt u ook de items markeren die niet aan de inspectie voldoen.

Etikettering, kleurcodering en andere visuele hulpmiddelen, in combinatie met schriftelijke procedures, maken allemaal deel uit van het standaardisatieproces.

Er zijn vele mogelijkheden voor creativiteit in standaardisatie via positioneringmarkeringen, transparante beschermingsplaat covers die zichtbaarheid, vloeibare kristallen en andere elektronische codes die veranderen als de omstandigheden veranderen, pijlen tonen routes, etc..

voordelen

Verkort de trainingstijd

Vergelijkbare situaties worden op dezelfde manier gedocumenteerd, basistaken worden uitgevoerd in elke werkgroep en ervaren collega's kunnen dingen uitleggen aan nieuwkomers.

Verminder of elimineer verwarring

Elke werknemer kent duidelijk zijn taken en verantwoordelijkheden

Hoe de Seiketsu te implementeren?

- De rollen en verantwoordelijkheden van alle medewerkers moeten gedocumenteerd en duidelijk zijn. Het management moet het personeel voldoende tijd geven om de wijzigingen te ontwikkelen en door te voeren.

- Medewerkers moeten bereid zijn om de veranderingen te accepteren en ze te helpen implementeren. Alle leden van het bedrijf moeten worden geïnformeerd, zodat het personeel de standaardprocessen toepast.

- Hoe meer groepsdiscussievergaderingen u heeft wanneer u implementeert en documenteert wat de norm is of wat de standaard zou moeten zijn, er is een grotere mogelijkheid om deze met succes te handhaven..

- De drie voorgaande stadia van 5S moeten worden gestandaardiseerd, waarbij ervoor wordt gezorgd dat schoonmaken onderdeel wordt van het routinematige proces. Hiervoor moeten tijd, apparatuur en gedocumenteerde instructies aan het personeel worden verstrekt.

- Kleur de verschillende gebieden, functies, enz. In om de dingen zo duidelijk mogelijk te maken, met gemeenschappelijke codes in het hele bedrijf.

- Er moeten manieren worden gevonden om het gebruik van standaardkleuren en afbeeldingen uit te breiden om belangrijke informatie snel en consistent over te brengen. Het belangrijkste voordeel hiervan is meer veiligheid op de werkplek.

- Zijn standaardmanieren om hulpmiddelen en apparatuur in hun cellen op te slaan, zodat iedereen in het bedrijf weet waar hij naar dingen moet zoeken. Zorg voor specifieke gebieden en kleurcodes voor documentatie, zodat ze op alle gebieden gebruikelijk zijn.

- Laat operators de workflow documenteren. Deze documenten zorgen voor consistentie tussen werkdiensten en verschillende operatoren.

- Door het maken van de operators zichzelf te definiëren en schrijf instructies, wordt elk probleem vermeden met hen, hetzij omdat ze niet begrijpen instructies werken of omdat ze niet in overeenstemming zijn met de beschreven methoden. Bovendien zijn ze gemotiveerder om meer controle te hebben over hun eigen manier van werken.

Voorbeelden

Gebruik van gestandaardiseerde tekens

Alle borden "Exit" er hetzelfde uitzien, maar verschillen van de borden "Input" of tekenen "Badkamers" om het bericht gemakkelijk om snel te begrijpen.

Een deel van deze is opgenomen in de samenleving: een rode cirkel met een diagonale streep om aan te geven "niet van hier" of "doe dit niet", of etiketten met een schedel en gekruiste beenderen voor vergiften.

De werkplek schoonmaken

Elke medewerker moet een aantal dagelijkse schoonmaakwerkzaamheden uitvoeren, zoals:

- Reinig gereedschappen voordat u ze in hun respectieve schappen opbergt.

- Veeg een aangegeven vloeroppervlak af.

- Reinig en inspecteer de machines die tijdens die dienst worden gebruikt.

- Bewaar de elementen van de werkplek op een geschikte manier: plaats bijvoorbeeld de afdekkingen in de containers.

- Schakel elektrische gereedschappen uit of koppel ze los, indien nodig.

- Reinig stof van werkoppervlakken.

- Controleer visueel of alles op zijn plaats is.

Deze reeks acties mag niet meer dan vijf minuten toevoegen aan de dagelijkse routinetaken van elke werknemer. De sleutel is dat dit routine wordt.

Voor management om de normen te handhaven, moeten ze worden gedocumenteerd. Het zou genoeg moeten zijn met foto's van de bestelde werkplaats.

Gebruik van kleuren

Het gebruik van gekleurde zelfklevende etiketten die zichtbaar moeten worden geplaatst op producten die zijn beoordeeld door kwaliteitsverzekeraars op een productielijn, kan worden vastgesteld om hun specifieke kwaliteitsstatus aan te geven. Bijvoorbeeld:

Rood label

Het product voldoet niet aan de kwaliteitsspecificaties. Het moet worden weggegooid.

Geel etiket

Product onder observatie. Vereist extra testen of herbewerken.

Groen label

Product goedgekeurd door kwaliteit.

Het ideaal is om het gebruik van deze labels onderdeel te maken van het dagelijks leven in alle werkgebieden.

De kleuren kunnen ook worden gebruikt op mensen, met verschillende kleuren op helmen, badges, shirts, enz., Om de functie of hiërarchische positie van de werknemer aan te geven.

Hiermee kunt u bijvoorbeeld gemakkelijk zien waar de elektriciens aan het werk zijn. Het maakt ook duidelijk wanneer iemand een baan aan het doen is waarvoor hij niet gekwalificeerd is.

referenties

- Oskar Olofsson (2018). Seiketsu in Lean 5S. Wereldklasse productie. Overgenomen uit: world-class-manufacturing.com.

- Veranderende werken (2018). De vijf Ss: nummer 4: Seiketsu (standaardisatie). Genomen uit: syque.com.

- Lean Manufacturing Tools (2018). Lees 5S Seiketsu. Genomen uit: leanmanufacturingtools.org.

- Micazen Consulting & Technologies Inc. (2018). 5S - Standaardiseren (Seiketsu). Genomen uit: micazen.com.

- Juan Felipe Pons (2018). Sleutels en tips om de 5S-methode te implementeren. Lean Construction Blog. Genomen uit: leanconstructionblog.com.